Après la bonneterie (tricotage des articles en maille), partons à la découverte de la plasturgie. C’est une technique de transformation des matières plastiques servant à fabriquer des objets et des pièces utilisés dans des domaines très différents : bâtiment, automobile, médical, énergie… et puériculture. La région d’Europe qui concentre le plus grand nombre d’entreprises de plasturgie au m² (600) est en France, et la capitale de cette « Plastics vallée », située dans l’Ain, est Oyonnax. Nous aurons pour guide la marque Thermobaby, avec sa chaise haute Youpla.

De l’idée à la conception

Pour une marque française comme Thermobaby, dont les rehausseurs avaient beaucoup de succès, il était naturel de se tourner vers la fabrication d’une chaise haute, ce qu’elle a fait à la fin de l’année 2018 : il en existait très peu de modèles français, et il était naturel pour la marque d’élargir sa gamme de sièges. Or pour les jeunes parents, l’achat d’une chaise haute représente un investissement … de plus. « Alors, explique Emilie Martinez, assistante webmarketing, pourquoi ne pas proposer un produit 2 en 1, made in France, et qui s’adapterait à l’évolution de bébé ? » C’est ainsi qu’est née la chaise haute Youpla, dont l’assise est amovible, ce qui permet de la transporter, par exemple chez les grands-parents. En France, on a des idées !

Le cahier des charges a listé des exigences de différentes natures.

- Les fonctionnalités : le produit devait être sûr, ergonomique, évolutif, nomade, simple à monter, facile à nettoyer … D’où les patins antidérapants et un harnais de sécurité 3 points ; une hauteur optimale pour le marchepied ; un usage dès 6 mois et jusqu’à 3 ans (ou un poids maximum de 15 kg) ; la possibilité de passer de la position chaise haute à une position rehausseur en un clin d’œil, etc.

- L’esthétique : elle est très importante pour Thermobaby. Il faut assurer non seulement le confort de l’enfant, mais aussi satisfaire le goût croissant des parents pour une esthétique moderne. Ainsi, la forme enveloppante de la chaise haute Youpla est sécurisante, mais s’agissant d’un objet qui prend place dans la cuisine et la salle à manger, la marque a également tenu compte des tendances en matière de mobilier.

- Le choix des matières : le choix du plastique pour l’assise était en phase avec le savoir-faire de Thermobaby dans ce domaine, sans compter ses atouts en matière d’hygiène. En revanche, il n’offrait pas assez de garanties de stabilité et de solidité pour les pieds ; le choix du pin, plutôt que du métal, a obéi à des considérations écologiques caractéristiques de la fabrication française.

- Les prix de revient : face à la concurrence asiatique, le prix des produits français doit être suffisamment compétitif, critère qui, depuis le confinement, a encore plus d’importance pour les mères. La conception de la chaise Youpla a donc visé une réduction du coût de la main d’œuvre grâce à une simplicité caractéristique des produits Thermobaby et à l’optimisation maximale des coûts logistiques.

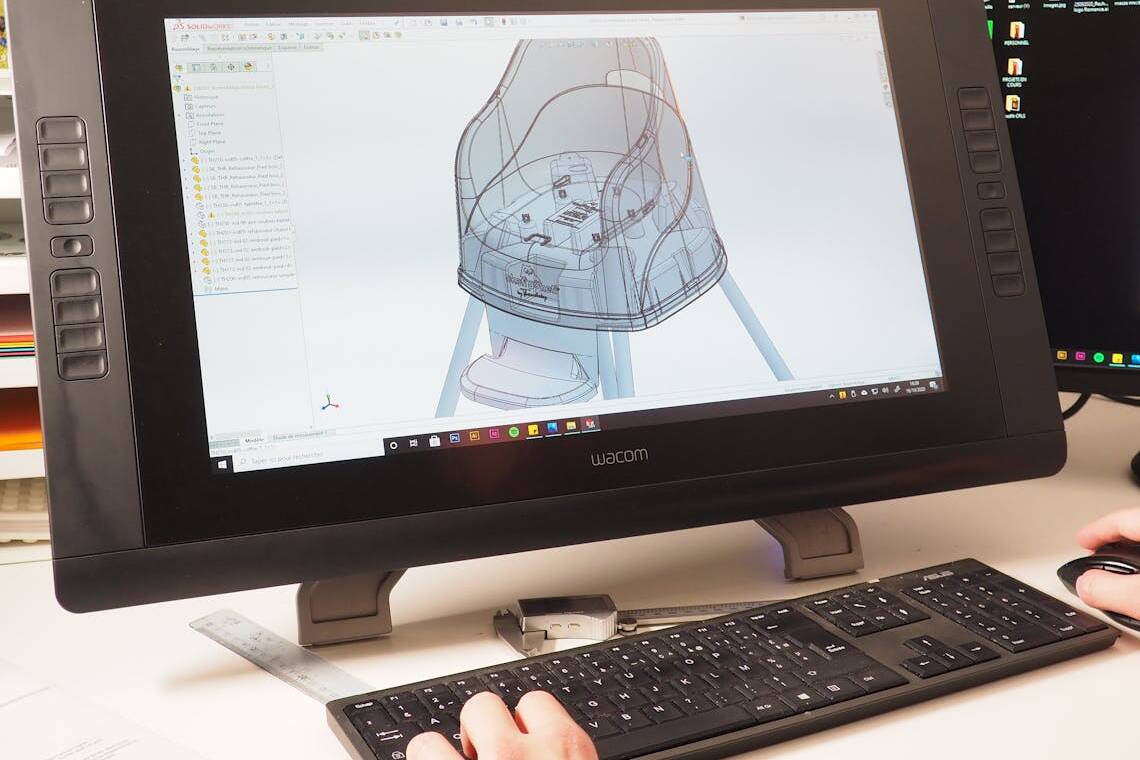

La troisième phase, celle de la conception design, doit aboutir à l’élaboration d’un produit qui réponde à toutes les exigences de ce cahier des charges. Thermobaby y travaille avec un designer et un bureau d’étude. Des logiciels de simulation permettent de fabriquer un prototype. Celui-ci est testé selon des critères de sécurité particulièrement exigeants, en conformité avec la législation française, ainsi que d’ergonomie et d’aspect. Et des membres du personnel donnent leur avis, après l’avoir utilisé chez eux.

À la découverte de la plasturgie française

Les pieds en pin français de la chaise Youpla sont fabriqués avec la technique du « bois tourné », c’est-à-dire sur un tour à bois. Pour comprendre comment l’assise est fabriquée, rejoignons la « Plastics vallée ». La plasturgie y remonte à la fin du XIXe siècle : la fabrication des peignes, faits jusque-là de corne ou d’écaille, y a été révolutionnée par l’adoption très rapide d’un matériau breveté en 1870 aux Etats-Unis par les frères Hyatt et destiné à remplacer l’ivoire des boules de billard, le celluloïd.

Le choix de telle ou telle technique de la plasturgie dépend en premier lieu du type de plastique utilisé. Le polypropylène de l’assise de la chaise Youpla est un thermoplastique, c’est-à-dire que l’action de la chaleur le fait fondre. Parmi les techniques possibles dans ce cas, c’est l’injection que Thermobaby utilise, avec un savoir-faire éprouvé. Elle nécessite d’abord la fabrication d’un moule (appelé aussi « outillage »).

Les deux étapes de la fabrication des parties en plastique

- La fabrication d’un moule en acier

C’est la tâche des « moulistes ». Le moule est créé à partir d’un modèle en 3D et sa conception doit intégrer non seulement la forme de la pièce mais aussi les finitions de sa surface, qui peut être plus ou moins lisse suivant les endroits. La qualité de la conception et de la fabrication du moule influera aussi sur le temps, et donc le coût, de production. Celle de l’acier utilisé est déterminante pour le maintien de la qualité du moule sur le long terme, donc pour l’absence de défauts des pièces, conforme aux impératifs de qualité du Made in France. Les moulistes sont supervisés pour Thermobaby par la société qui utilisera les moules dans une machine à injecter, appelée « presse à injection ».

- La fabrication de la pièce en plastique dans la presse à injection

La taille de la machine dépend du moule qu’elle doit contenir. Le plastique est introduit dans la presse à injection sous la forme de granulés (état solide). La chaleur le fait fondre (état fluide). Il est alors injecté dans le moule en subissant une pression plus ou moins forte. Un circuit de refroidissement le fera ensuite durcir, avant qu’il soit démoulé.

Les atouts de la fabrication française

Cette description très simplifiée de la technique de l’injection ne rend pas compte de la complexité des opérations : ses deux phases nécessitent la maîtrise de nombreux paramètres.

Parmi les qualités que Thermobaby apprécie particulièrement chez ses partenaires et fournisseurs, locaux et nationaux, le responsable des achats, Bertrand Notebaert, souligne leurs standards qualité de haut niveau, la réactivité, l’ancienneté du savoir-faire et une vision commune qui permet de travailler en confiance.